中板轧机AGC数字液压控制系统

中板轧机是轧制中板的关键设备,随着对产品性能的要求不断提高,早期的电动压下,已经愈来愈不能满足生产要求,因此液压AGC(自动厚度控制)已获得了广泛应用,现在通常采用的均为电液伺服系统,这种系统是采用模拟量控制和伺服阀控制,模拟量控制系统复杂,传递环节多,需要A/D和D/A转换,模拟信号抗干扰能力差,调试困难,伺服系统对油的清洁度要求极高,抗污染能力弱,再加上温飘零飘的影响 ,因此更增加了调试和维护难度,由于这种系统复杂,因而价钱昂贵。(上钢三厂引进中板AGC投资近五百万美元)是一般厂家所难以承受的。随着科学的进步和技术的发展,一种性能价格比更加优越的中板轧机干油AGC全数字液压控制新技术问世。现简述这种系统的原理及工作特点:

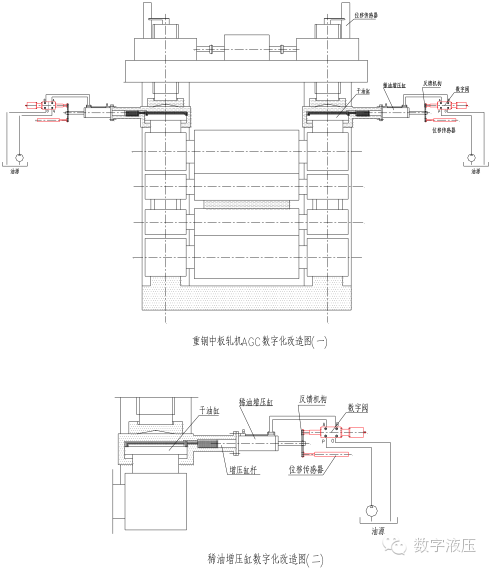

这种系统一般由电动APC(自动位置控制)和液压AGC(自动厚度控制)构成,它的特点是适于老轧机的改造,只需增加一套行程很小的干油主缸和稀油数字增压缸即可,其工作原理是:首先由工艺人员对各钢种编制出轧制规程及道次压下量安排,并列表送入计算机,当轧某种钢时,由操作员直接调出轧制程序,轧钢时,计算机给出每个轧制道次的厚度,当压下螺丝上的位移传感器检测出的值与计算机给出的设定值接近时,计算机控制压下电机减速并准确停车,保证电动APC有很高的停位精度(即辊缝位置),当APC到位后,开始轧钢,此时干油缸上的压力传感器检测出压力信号,当该信号稳定后,可立即将该信号变为液压AGC的设定值,作到无干扰切换而投入液压AGC,当轧制力增加时,由于机架的弹性变形,辊缝会出现微小变化,同时干油缸被压缩,出现微小位移,此位移经放大(一般为10倍)后移动稀油缸缸杆,再经机械连接打开数字阀阀口,自动提高后腔压力,对数字缸后腔加压,由于数字阀阀口有极高的压力增益,因而移动量极小(约0.05mm),从而保持主缸位置几乎不变(约0.005mm),形成一套机—液AGC自动位置闭环恒辊缝控制系统,与此同时,压头测出轧制力变化值立即输入计算机,计算机经数学运算后,立即输出脉冲串,控制增压数字缸动作,对轧制力变化引起的机架弹性变形进行补偿,这是一套在线电反馈系统,其目的是补偿轧制力较大变化时引起的辊缝变化,从而保证产品始终控制在公差范围之内,以提高板材同板差精度。

先导级数字液压缸经过干油缸增力和提高精度后,可实现微米级及万吨的AGC控制。

改造案例:数字化改造方案如下:

为了减少改造工作量,降低风险,尽量保持原有系统的完整性,因而采用将稀油增压缸进行数字化处理的改造方案,即如图所示在稀油缸后缸杆上增加反馈杆,该反馈杆通过螺母副偶合与数字阀阀芯相连,进行直接位置反馈,实现机——液AGC闭环,而步进电机带动阀芯旋转时,由于螺母副的偶合作用,使阀芯轴向移动,改变增压缸前后腔压力,使增压缸移动,其移动再经过反馈机构关闭阀口,每次移动距离与数字脉冲串数量一一对应(如0.03mm/每个脉冲),这种方法虽然不如直接用数字缸带替现有稀油增压缸方便,但在现有稀油增压缸资料不全,连接尺寸不清楚,干油密封段长度不明的情况下,是最为简单可靠的改造方法。

这种系统具有几大特点:

数控APC部分能精确快速调整到设定值并且是开环数字控制,具有反应快,精度高的特点。

液压AGC增压微调部分,对主缸其脉冲调整精度可达0.003mm,将高精度和大力量统一起来。

调试方便,在这个系统上,辊缝仪只是作APC调整时使用,而不是起核心控制作用,因此降低了对辊缝仪的要求,一但辊缝仪失常,可采用人工压下控制,系统也能正常工作,不致引起产品报废。

可靠性高,因为主控部分是数字脉冲串工作,数字缸具有高抗干扰和高抗污染能力,将原来伺服系统的双闭环(压力和位置闭环)变成了压力单闭环。

京公网安备 11010502043588号

京公网安备 11010502043588号